سبد خرید شما خالی است!

به طور کلی عملکرد دستگاه ماسه شور پاک سازی انواع شن و ماسه از هرگونه ناخالصی است. درواقع این گونه دستگاهها با عملکرد فوق العاده ای که دارند شن و ماسهها را که از بستر رودخانه استخراج میشوند به خوبی شستشو داده تا آماده استفاده در موارد مختلف شوند. انواع ماسه شور: دستگاه تک حلزونی…

نوار نقاله چیست؟ نوار نقاله یک سیستم مکانیکی برای انتقال مواد و کالاها در صنایع مختلف است که با استفاده از یک تسمه متحرک، مواد را از یک نقطه به نقطه دیگر جابهجا میکند. این سیستم از اجزایی مانند تسمه نقاله، رولیکها، موتور و درامهای هدایتکننده تشکیل شده است و میتواند در انواع مختلفی مانند…

راک اند راک هم یکی از ماسه سازهای معروف در صنعت است مکانیزم عملکرد این دستگاه با سنگ شکن های دیگر یک تفاوت اصلی دارد . سایر سنگ شکن ها با اهرم و چکش های مختلف ذرات را خرد میکنند اما راک اند راک یک دستگاه خودشکن است. با ریختن مصالح داخل مخزن سنگ شکن…

فیدر انواع مختلفی دارد و در کاربردهای مختلفی نیز مورد استفاده قرار می گیرد .این وسیله در مکان های مختلفی مثل معادن ،کار خانه های داروسازی و حتی در مزارع کشاورزی نیز مورد استفاده قرار می گیرد. وظیفه فیدر باردهی یکنواخت به ماشین آلات خردایش می باشد این عمل باعث بالا رفتن راندمان خط خردایش…

سنگ شکن سرند یکی از مهمترین تجهیزات در صنعت معدن و ساختمان است که برای جداسازی و خرد کردن سنگها به اندازههای مختلف استفاده میشود. این دستگاه معمولاً در فرآیندهای مختلف سنگشکنی برای تفکیک مواد مختلف و کاهش حجم سنگها به کار میرود. سنگ شکن سرند با عملکرد خود، به طور مؤثری کمک میکند تا…

دستگاه ماسه ساز دو طرفه یکی از تجهیزات کلیدی در خطوط تولید شن و ماسه به شمار میرود که به منظور خردایش ثانویه و تولید ماسه با کیفیت بالا طراحی شده است. این دستگاه با بهرهگیری از دو روتور چرخشی در جهتهای مخالف، عملکردی بسیار مؤثر در شکستن سنگهای سخت و نیمهسخت دارد و با…

سنگ شکن هیدروکن یک سنگ شکن مخروطی است که در عملیات خرد کردن مواد معدنی با سختی بالا مورد استفاده قرار می گیرد که قادر هستند مواد معدنی را به ابعاد نسبتا کوچکی تبدیل کنند .در ارتباط با خرد کردن سنگ های سخت و محکم از راندمان بسیار خوبی برخوردار است و به دلیل اینکه…

سنگ شکن کوبیت یا سنگ شکن ضربه ای یکی از تجهیزات خردایش و فرآوری در معادن است که بعد از سنگ شکن فکی برای خرد کردن در مدار ثانویه یا ثالثیه مورد استفاده قرار می گیرد .البته در بعضی از معادن از این سنگ شکن در خط اول یا مدار اولیه نیز بکارگیری می شود…

سنگ شکن های فکی معمولا به عنوان سنگ شکن های اولیه در خطوط فراوری و خردایش استفاده می گردند که وظیفه سنگ شکن فکی تبدیل کانی ،سنگ از ابعاد بزرگ به سایز کوچکتر می باشد. سنگ شکن های فکی این مجموعه در خردایش کانیهای سخت نظیر سنگ آهن،سنگ مس،سرب و روی ،کوارتز،….کاربرد فراوانی دارند. ویژگیهای…

تجهیزات خطوط خردایش مجموعهای از دستگاهها و ابزارهای صنعتی هستند که برای خردایش، شکستن و کاهش اندازه مواد معدنی و سنگها در صنایع معدنی و ساختمانی مورد استفاده قرار میگیرند. این تجهیزات، به عنوان یکی از بخشهای اساسی در فرآیند تولید مواد اولیه، نقش مهمی در افزایش بهرهوری معادن و بهبود کیفیت محصولات نهایی ایفا میکنند.

تجهیزات خطوط خردایش به دلیل تأثیر مستقیم بر بازدهی و کیفیت محصولات، اهمیت ویژهای دارند. استفاده از تجهیزات خطوط خردایش باکیفیت، موجب کاهش هزینههای عملیاتی، صرفهجویی در انرژی و افزایش طول عمر ماشینآلات میشود. از سوی دیگر، انتخاب نادرست تجهیزات خطوط خردایش میتواند منجر به کاهش تولید و افزایش هزینههای نگهداری گردد.

تجهیزات خطوط خردایش به این صورت عمل میکنند که ابتدا مواد خام از طریق فیدر وارد سنگشکنها شده و پس از خردایش اولیه، از طریق نوار نقاله به سرندها انتقال مییابند. سرندها وظیفه جداسازی مواد براساس اندازه را برعهده دارند. در نهایت، مواد ریزتر به بخشهای دیگر تولید یا فرآوری هدایت میشوند و مواد درشتتر برای خردایش مجدد به سنگشکن بازگردانده میشوند.

سنگشکنها، قلب تپنده تجهیزات خطوط خردایش محسوب میشوند. انتخاب نوع سنگشکن، بسته به سختی و ابعاد مواد معدنی، یکی از تصمیمات استراتژیک در طراحی تجهیزات خطوط خردایش است. برای مثال، سنگشکن فکی برای خردایش اولیه مواد سخت و بزرگ، و سنگشکن مخروطی برای مراحل بعدی خردایش مناسب است. در مقابل، سنگشکن ضربهای برای موادی که دارای سایندگی کمتری هستند، کاربرد بیشتری دارد.

امروزه با پیشرفت تکنولوژی، تجهیزات خطوط خردایش به سمت خودکارسازی و استفاده از سیستمهای پایش هوشمند حرکت کردهاند. این سیستمها با استفاده از سنسورها و نرمافزارهای پیشرفته، عملکرد تجهیزات خطوط خردایش را بهصورت لحظهای نظارت کرده و در صورت بروز مشکل، هشدارهای لازم را ارائه میدهند.

تجهیزات خطوط خردایش به عنوان زیرساخت اساسی صنایع معدنی و فرآوری مواد، نقشی حیاتی در افزایش بهرهوری و کاهش هزینههای تولید دارند. انتخاب صحیح، بهرهبرداری اصولی و نگهداری مستمر از تجهیزات خطوط خردایش، از عوامل کلیدی موفقیت در این حوزه است. با توجه به اهمیت روزافزون این تجهیزات، سرمایهگذاری در بهروزرسانی و ارتقای تجهیزات خطوط خردایش، میتواند بازدهی قابلتوجهی برای فعالان این صنعت به همراه داشته باشد.

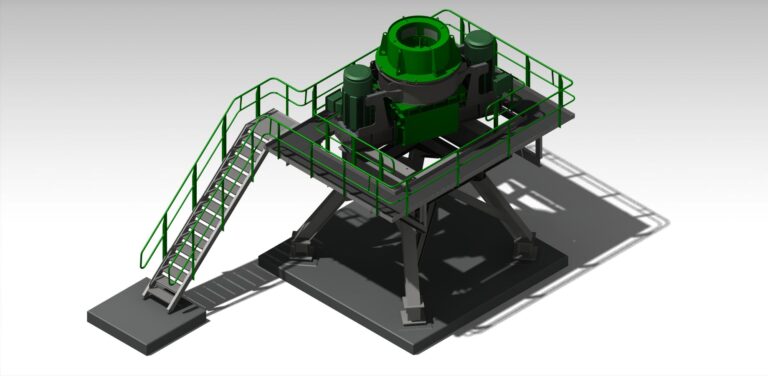

سنگ شکن کوبیت یکی از مهمترین و پرکاربردترین تجهیزات در خطوط خردایش معادن و صنایع تولید مصالح ساختمانی است. این دستگاه با طراحی منحصربهفرد و بهرهگیری از تکنولوژیهای پیشرفته، قادر است انواع سنگهای معدنی سخت و نیمهسخت را با راندمان بالا خردایش کند. سنگ شکن کوبیت که با نام سنگ شکن ضربهای نیز شناخته میشود، به دلیل عملکرد فوقالعاده و دوام بالا، به عنوان یکی از اصلیترین ابزارهای فرآوری مواد معدنی در معادن شناخته میشود.

عملکرد سنگ شکن کوبیت بر پایه ضربه و فشار است. این دستگاه با استفاده از روتورهای قدرتمند و چکشهای فولادی مقاوم، مواد معدنی ورودی را با سرعت زیاد به طرف صفحات سندان پرتاب میکند. این برخورد باعث شکستن و خرد شدن سنگها میشود. ریزدانهها و مصالح خروجی، بسته به نوع تنظیمات دستگاه، به اندازههای مختلف طبقهبندی شده و آماده مصرف میشوند.

از جمله مهمترین نکات در خصوص عملکرد سنگ شکن کوبیت، توانایی تنظیم اندازه خروجی مواد است. این ویژگی باعث میشود تا اپراتور بتواند محصول نهایی را مطابق با نیاز پروژه و استانداردهای موجود، تولید کند.

ساختار مستحکم و مقاوم: سنگ شکن کوبیت با بدنهای از جنس فولاد ضدسایش تولید شده و به گونهای طراحی شده است که بتواند در شرایط سخت صنعتی و محیطهای پرتنش معادن، به صورت مداوم کار کند.

ظرفیت تولید بالا: این دستگاه بسته به نوع مدل و قدرت موتور، توانایی خردایش حجم بالایی از مواد را دارد که منجر به افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

قابلیت تنظیم خروجی: امکان تنظیم اندازه نهایی مصالح تولید شده، انعطافپذیری بالایی به این دستگاه بخشیده و آن را برای پروژههای مختلف مناسب ساخته است.

سیستم ایمنی پیشرفته: سنگ شکن کوبیت به سیستمهای ایمنی مجهز شده است تا از بروز حوادث و آسیبهای احتمالی جلوگیری کند.

سادگی در تعمیر و نگهداری: طراحی این دستگاه به گونهای است که قطعات سایشی آن به آسانی قابل تعویض هستند، این امر موجب کاهش زمان توقف و افزایش عمر مفید دستگاه میشود.

راندمان بالا در خردایش مواد سخت و نیمهسخت

تولید مصالح با کیفیت و یکنواخت

کاهش هزینههای نگهداری و تعمیرات

افزایش سرعت اجرای پروژههای عمرانی و معدنی

قابلیت کاربرد در خطوط تولید مختلف از جمله تولید شن و ماسه، آسفالت و بتن

سنگ شکن کوبیت در صنایع مختلفی از جمله:

معادن سنگ و صنایع معدنی

کارخانههای تولید شن و ماسه

پروژههای راهسازی و ساختمانی

کارخانههای تولید بتن و آسفالت

مورد استفاده قرار میگیرد. این دستگاه به دلیل انعطافپذیری بالا و عملکرد بینقص، توانسته جایگاه ویژهای در میان پیمانکاران و فعالان صنعتی پیدا کند.

سنگ شکن کوبیت به عنوان یک دستگاه قدرتمند و کارآمد در خطوط خردایش، نقشی اساسی در افزایش بهرهوری و بهبود کیفیت مصالح تولیدی دارد. ویژگیهایی نظیر مقاومت بالا، ظرفیت تولید زیاد، قابلیت تنظیم اندازه خروجی و سهولت در تعمیر و نگهداری، آن را به انتخابی ایدهآل برای صنایع مختلف تبدیل کرده است.

در تیم کارامعدن آپادانا، با ارائه انواع سنگ شکن کوبیت و تجهیزات صنعتی پیشرفته، تلاش میکنیم تا نیازهای مشتریان خود را با بالاترین کیفیت برطرف کنیم. برای مشاوره رایگان و کسب اطلاعات بیشتر، با کارشناسان ما تماس بگیرید.

در تجهیزات خطوط خردایش، سرندها به عنوان یکی از مهمترین ابزارهای جداسازی و دانهبندی مواد معدنی شناخته میشوند. عملکرد صحیح سرندها وابسته به کیفیت و دوام قطعات سرند است. قطعات سرند شامل اجزای مختلفی مانند توریها، فریمها و سیستمهای ارتعاشی است که هر کدام وظایف خاصی را در فرآیند خردایش و جداسازی ایفا میکنند. به دلیل شرایط سنگین و مستمر کاری در معادن و صنایع فرآوری، قطعات سرند باید از مقاومت مکانیکی و دوام بسیار بالایی برخوردار باشند تا بتوانند کارایی مطلوب خود را حفظ کنند.

قطعات سرند به عنوان عناصر کلیدی در تجهیزات خطوط خردایش، وظیفه اصلی جداسازی دانهها بر اساس اندازه را بر عهده دارند. در یک خط خردایش، پس از خرد شدن مواد معدنی توسط سنگشکنها، سرندها وارد عمل شده و مواد را در ابعاد مختلف تفکیک میکنند. این فرآیند، نیازمند قطعات سرند با کیفیت بالا است تا بتواند وزن بالای مواد معدنی، فشارهای مکانیکی و سایش مداوم را تحمل کند. استفاده از قطعات سرند بیکیفیت میتواند منجر به کاهش بازدهی خطوط تولید و توقف ناگهانی تجهیزات خطوط خردایش شود.

کیفیت قطعات سرند مستقیماً بر عملکرد تجهیزات خطوط خردایش تأثیر میگذارد. قطعات سرند باکیفیت، علاوه بر افزایش سرعت فرآیند جداسازی، از توقفهای ناگهانی جلوگیری کرده و موجب کاهش هزینههای عملیاتی میشوند. انتخاب قطعات سرند استاندارد و مقاوم، سبب بهبود عملکرد کلی تجهیزات خطوط خردایش خواهد شد.

وبسایت کارا معدن آپادانا با درک نیازهای صنایع معدنی، مجموعهای متنوع از قطعات سرند را برای تجهیزات خطوط خردایش ارائه میدهد. این مجموعه شامل:

قطعات سرند یکی از اساسیترین اجزای تجهیزات خطوط خردایش هستند که تأثیر مستقیمی بر راندمان تولید، کیفیت محصولات و کاهش هزینههای تعمیر و نگهداری دارند. انتخاب صحیح و استفاده از قطعات سرند باکیفیت، بهویژه از تأمینکنندگان معتبر مانند کارا معدن آپادانا، میتواند بهبود قابلتوجهی در عملکرد تجهیزات خطوط خردایش ایجاد کند. سرمایهگذاری در خرید قطعات سرند استاندارد و مقاوم، گامی هوشمندانه در جهت افزایش بهرهوری خطوط خردایش است.

غلطک نوار نقاله یکی از مهمترین قطعات در سیستمهای انتقال مواد و تجهیزات خطوط خردایش است. این قطعه به عنوان نگهدارنده و هدایتکننده نوار، تأثیر مستقیمی بر عملکرد صحیح نوار نقاله و انتقال مواد دارد. کیفیت و طراحی صحیح غلطک نوار نقاله، علاوه بر افزایش راندمان انتقال مواد، به کاهش هزینههای تعمیر و نگهداری نیز منجر میشود.

در تجهیزات خطوط خردایش، مواد معدنی پس از خرد شدن توسط سنگشکنها، از طریق نوار نقاله به مراحل بعدی فرآوری منتقل میشوند. غلطکهای نوار نقاله، با ایجاد حرکت روان و پایدار در نوار، این انتقال را تسهیل میکنند. غلطک نوار نقاله علاوه بر تأمین تعادل نوار، از انحراف آن جلوگیری کرده و از آسیبدیدگی نوار در اثر اصطکاک و فشار مواد سنگین جلوگیری میکند.

استفاده از غلطک نوار نقاله باکیفیت، موجب توزیع متوازن وزن مواد بر روی نوار شده و از تمرکز فشار روی نقاط خاص جلوگیری میکند. این امر نهتنها موجب افزایش طول عمر نوار نقاله میشود، بلکه خرابیهای ناگهانی تجهیزات خطوط خردایش را نیز کاهش میدهد. انتخاب غلطک نوار نقاله با طراحی مهندسی و استاندارد، باعث کاهش استهلاک، جلوگیری از انحراف نوار و در نهایت افزایش بازدهی کلی تجهیزات خطوط خردایش خواهد شد.

برای انتخاب غلطک نوار نقاله مناسب در تجهیزات خطوط خردایش، باید به موارد زیر توجه کرد:

غلطک نوار نقاله یکی از اجزای اساسی در تجهیزات خطوط خردایش و سیستمهای انتقال مواد است که تأثیر مستقیمی بر عملکرد، طول عمر و هزینههای نگهداری تجهیزات دارد. انتخاب و نصب غلطک نوار نقاله باکیفیت و استاندارد، تضمینکننده انتقال روان و بدون وقفه مواد معدنی در خطوط خردایش خواهد بود. بهرهگیری از غلطک نوار نقاله مناسب، گامی مهم در جهت افزایش بهرهوری و کاهش هزینهها در صنایع معدنی و فرآوری مواد محسوب میشود.

در دنیای صنعت معدن و فرآوری مواد معدنی، شانه فک ثابت و متحرک سنگ شکن فکی به عنوان قطعاتی اساسی در تجهیزات خطوط خردایش شناخته میشوند. این قطعات که به عنوان جفت شانههای اصلی فک در دستگاه سنگ شکن فکی نصب میشوند، وظیفه خرد کردن و شکستن انواع سنگها و مواد معدنی سخت را بر عهده دارند.

شانه فک ثابت و متحرک در سنگ شکن فکی به گونهای طراحی شدهاند که در برابر فشارهای بالا و سایش مداوم ناشی از خردایش مقاومت بالایی داشته باشند. این قطعات در تماس مستقیم با مواد ورودی قرار گرفته و با نیروی مکانیکی، فرآیند خردایش را به بهترین شکل انجام میدهند. استفاده از شانه فک با آلیاژهای مقاوم و طراحی دقیق، باعث افزایش عمر مفید دستگاه سنگ شکن فکی شده و هزینههای تعمیر و نگهداری تجهیزات خطوط خردایش را کاهش میدهد.

اهمیت شانه فک ثابت و متحرک در سنگ شکن فکی به دلیل تاثیر مستقیم آنها بر ظرفیت و راندمان خردایش، بسیار بالاست. انتخاب قطعات با کیفیت و استاندارد برای تجهیزات خطوط خردایش، باعث افزایش بهرهوری و کاهش توقفات ناگهانی در فرآیند تولید میشود. شانه فک ثابت وظیفه نگهداری و تحمل فشار سنگها را دارد، در حالی که شانه فک متحرک با حرکت رفت و برگشتی خود، عملیات خرد کردن را انجام میدهد.

شرکتهای معتبر تأمینکننده تجهیزات خطوط خردایش، انواع شانه فک ثابت و متحرک سنگ شکن فکی را با متریالهای مقاوم نظیر منگنز مولیبدن و چدن آلیاژی عرضه میکنند. این قطعات به دلیل تماس مستقیم با مواد سخت، باید از کیفیت بالایی برخوردار باشند تا بتوانند در برابر ضربه، سایش و حرارت مقاومت نشان دهند.

در نهایت، شانه فک ثابت و متحرک سنگ شکن فکی به عنوان قطعات کلیدی در تجهیزات خطوط خردایش، تضمینکننده عملکرد بهینه و دوام طولانیمدت دستگاههای خردایش هستند. انتخاب صحیح این قطعات، نقشی حیاتی در افزایش بهرهوری، کاهش هزینههای عملیاتی و افزایش طول عمر تجهیزات خطوط خردایش دارد.

فیدرها به عنوان یکی از اساسیترین تجهیزات خطوط خردایش، نقشی تعیینکننده در تنظیم و کنترل ورود مواد اولیه به دستگاههای سنگ شکن و سایر ماشینآلات خردایش دارند. عملکرد صحیح فیدرها در تجهیزات خطوط خردایش، تضمینکننده جریان پیوسته و یکنواخت مواد است، که این موضوع به طور مستقیم بر بازدهی و عمر مفید دستگاههای خردایش تأثیرگذار است.

در تجهیزات خطوط خردایش، فیدرها در انواع متنوعی طراحی و ساخته میشوند که هر یک برای شرایط و مواد خاصی مناسب هستند. مهمترین انواع فیدرها عبارتاند از:

در تجهیزات خطوط خردایش، انتخاب صحیح فیدر و استفاده از تجهیزات باکیفیت، نقشی کلیدی در افزایش بهرهوری و کاهش هزینههای نگهداری دارد. فیدر مناسب سبب میشود:

مجموعه کارا معدن آپادانا با ارائه انواع فیدرهای صنعتی، نیازهای متنوع صنایع معدنی و خطوط خردایش را برطرف میسازد. محصولات این مجموعه شامل فیدر ویبرهای، فیدر گریزلی، فیدر تسمهای و سایر مدلهای پیشرفته است که تمامی این فیدرها از مواد اولیه مقاوم و باکیفیت تولید شدهاند. خرید فیدر از کارا معدن آپادانا، تضمینکننده عملکرد بهینه تجهیزات خطوط خردایش و کاهش هزینههای تعمیر و نگهداری در طولانیمدت خواهد بود.

در نهایت، انتخاب و خرید فیدر مناسب در تجهیزات خطوط خردایش، گامی اساسی برای دستیابی به تولید پایدار، کاهش هزینهها و افزایش طول عمر ماشینآلات است. بنابراین، توصیه میشود هنگام خرید فیدر، به مشخصات فنی، نوع مواد اولیه و ظرفیت تولید خود توجه ویژه داشته باشید.

ماسه شورها جزء تجهیزات اساسی در فرآیند تولید ماسه و خطوط خردایش هستند که با حذف ناخالصیها و ذرات ریز از ماسه، به تولید محصولی با کیفیت و استاندارد بالا کمک میکنند. این دستگاهها نقش حیاتی در بهبود کیفیت و خلوص ماسه دارند و برای استفاده در پروژههای ساختمانی، تولید بتن، و بسیاری از صنایع دیگر ضروری هستند. استفاده از ماسه شور مناسب نه تنها باعث افزایش کیفیت ماسه میشود، بلکه به کاهش هزینههای عملیاتی و صرفهجویی در منابع مانند آب و انرژی کمک میکند.

ماسه شورها با تکنولوژیهای پیشرفته به طور گسترده در صنایع مختلف به کار میروند. از جمله مهمترین کاربردهای این دستگاهها میتوان به استفاده در پروژههای ساختمانی و تولید بتن اشاره کرد. در این صنایع، نیاز به ماسهای با دانهبندی و خلوص مشخص وجود دارد. ماسه شورها با شستشوی دقیق، ناخالصیها، خاک، گل و سایر ذرات ناخواسته را از ماسه حذف کرده و ماسهای با کیفیت بالا و مطابق با استانداردهای صنعتی تولید میکنند.

کیفیت بالای ماسه: یکی از مزایای اصلی استفاده از ماسه شورها، تولید ماسهای با کیفیت بالاست. این دستگاهها با شستشوی دقیق ماسه، ناخالصیها و مواد اضافی را از بین میبرند و موجب میشوند که ماسه تولیدی برای پروژههای حساس مانند تولید بتن کاملاً مناسب باشد.

کاهش مصرف آب و انرژی: ماسه شورهای مدرن به گونهای طراحی شدهاند که مصرف آب و انرژی را به حداقل میرسانند. این ویژگی نه تنها از نظر اقتصادی به صرفه است، بلکه از لحاظ زیستمحیطی نیز بسیار حائز اهمیت است.

افزایش بهرهوری: دستگاههای ماسه شور با طراحیهای بهینه، سرعت شستشوی ماسه را افزایش داده و زمان فرآیند تولید را کاهش میدهند. این امر به افزایش بهرهوری و کاهش هزینههای عملیاتی کمک میکند.

در انتخاب ماسه شور باید به نیازهای خاص پروژه و کیفیت ماسه توجه داشت. ماسه شورهای حلزونی از جمله انواع پرکاربرد هستند که به دلیل طراحی خاص و عملکرد بهینهشان در شستشوی ماسه، گزینهای مناسب برای بسیاری از پروژهها به شمار میآیند. استفاده از این دستگاهها از شرکتهای معتبر مانند کارا معدن آپادانا که به تولید ماسه شورهای با کیفیت پرداختهاند، میتواند به تولید ماسهای با استانداردهای بالا و کاهش هزینههای تولید کمک کند.

استفاده از ماسه شور مناسب نه تنها موجب بهبود کیفیت ماسه تولیدی میشود، بلکه به بهینهسازی مصرف منابع و کاهش اثرات زیستمحیطی کمک میکند. اگر به دنبال دستگاهی با تکنولوژی پیشرفته و طراحی بهینه برای پروژههای خود هستید، انتخاب ماسه شور از برندهای معتبر مانند “کارامعدن آپادانا” میتواند بهترین گزینه برای شما باشد.

نگهداری صحیح و به موقع از تجهیزات خردایش یکی از اصول مهم در افزایش عمر مفید دستگاهها و بهبود عملکرد آنها است. این تجهیزات که به عنوان قلب خطوط تولید مواد اولیه شناخته میشوند، به دلیل کارکرد مداوم و شرایط سخت کاری نیاز به مراقبت و نگهداری ویژه دارند. در ادامه، نکات ضروری برای نگهداری مناسب این دستگاهها آورده شده است که رعایت آنها میتواند عملکرد دستگاهها را بهینه کرده و هزینههای تعمیرات را کاهش دهد.

یکی از مهمترین موارد در نگهداری تجهیزات خردایش، انجام بررسیهای دورهای و منظم است. این بررسیها شامل ارزیابی وضعیت کلی دستگاهها، کنترل وضعیت قطعات، و نظارت بر عملکرد سیستمهای مختلف میباشد. بررسیهای دقیق میتواند به شناسایی زودهنگام مشکلات احتمالی کمک کرده و از بروز خرابیهای بزرگ جلوگیری کند.

قطعات مختلف تجهیزات خردایش مانند فکها، چکشها، و بوشها به دلیل شرایط کار سخت و فشارهای زیاد، به مرور زمان دچار فرسودگی میشوند. تعویض به موقع این قطعات نه تنها عملکرد دستگاه را بهبود میبخشد بلکه از آسیبهای بیشتر به دستگاه نیز جلوگیری میکند. برای اطمینان از استفاده بهینه از دستگاه، باید قطعات فرسوده را قبل از ایجاد مشکلات بزرگتر جایگزین کنید.

روغنکاری یکی از مهمترین کارهایی است که باید به طور منظم برای تجهیزات خردایش انجام شود. روغنکاری صحیح و به موقع، اصطکاک بین قطعات متحرک را کاهش داده و از ساییدگی زودهنگام جلوگیری میکند. استفاده از روغنهای با کیفیت و رعایت فواصل زمانی مشخص برای روغنکاری میتواند تأثیر زیادی بر عمر مفید دستگاهها داشته باشد.

تمیز نگه داشتن دستگاهها و سیستمهای خردایش از اهمیت ویژهای برخوردار است. گرد و غبار، خاک و مواد اضافی میتوانند باعث اختلال در عملکرد دستگاه شوند و حتی به اجزای داخلی آسیب وارد کنند. تمیز کردن دورهای دستگاهها و سیستمهای انتقال مواد میتواند از این مشکلات جلوگیری کرده و عملکرد دستگاهها را بهینه کند.

هر دستگاه خردایش دارای دستورالعملهای خاصی است که توسط سازنده تعیین شدهاند. پیروی از این دستورالعملها نه تنها به حفظ عملکرد دستگاه کمک میکند بلکه احتمال بروز خرابیهای غیرمنتظره را کاهش میدهد. مطالعه و رعایت دقیق دستورالعملهای تولیدکننده برای نگهداری صحیح دستگاه ضروری است.

در برخی موارد، مشکلات دستگاهها نیاز به خدمات تخصصی دارند. در این شرایط، استفاده از تکنسینهای ماهر و متخصص میتواند به رفع مشکلات پیچیده و حفظ عملکرد دستگاه کمک کند. علاوه بر این، تکنسینهای مجرب میتوانند نکات مهمی را برای بهبود نگهداری و عملکرد دستگاهها به شما پیشنهاد دهند.

نگهداری تجهیزات خردایش نیاز به توجه خاص و مراقبت دقیق دارد. با رعایت نکات فوق، میتوانید عمر مفید دستگاهها را افزایش داده و از عملکرد بهینه آنها اطمینان حاصل کنید. توجه به بررسیهای دورهای، تعویض قطعات فرسوده، روغنکاری منظم، تمیزکاری دستگاهها و پیروی از دستورالعملهای سازنده، از جمله اصولی هستند که باید در نگهداری این تجهیزات به دقت رعایت شوند.

این مجموعه با ۲۰ سال سابقه درخشان با بهره گیری از دانش و تجربه چند تیم مجرب ،کارامد،متعهد و متخصص در راستای زمینه فعالیت خود آماده همکاری با شرکت های داخلی و بین المللی ارگان های خصوصی و دولتی می باشد

دفتر مرکزی: تهران،شهرقدس به سمت جاده شهریار بعد از معاینه فنی ،شرکت کارا معدن آپادانا تهران

دفتر محلات: استان مرکزی، محلات، خیابان انتقلاب، بعد از استادیوم، دفتر شن و ماسه آپادانا

شماره تماس تهران: 09123661015

تلفن دفتر محلات: 08643224860

امارات متحده عربی: 00971553662779

مهندس مهربانی : 09126531075

تلفکس : 88473122-021

تمامی حقوق این سایت برای شرکت کارا معدن آپادانا محفوظ است.

طراحی سایت با ❤ توسط همسو

سبد خرید شما خالی است!